Industrielle und Automotive MIM Anwendungen

trending_up Automotive Anwendungen

MIM Komponenten für Kraftfahrzeuge

- Karosserie- und Fahrwerksteile

- Lenksystemteile (Verschlusskappen und Schrauben)

- Sitz- und Sicherheitsgurtteile (Sperrklinke)

- Ölpumpenteile und Düsen

- Teile des Ventilsystems

- Motor: Turboladerteile (Turbinenschaufel und Rad)

- Einstellringe

- Motor: Pumpe und Injektor

- Motor: Pumpe und Injektor

- Motor: FIP & Düse

trending_up Kommunikation und Elektronik

Computer, Kommunikation und Unterhaltungselektronik

- Kopfhörer Dekorationsteile für Telefone

- Seitentasten von Mobilphones

- Interne Struktur Teile von Mobiltelefonen

- Teile für Ladegeräte

- SIM Tray/SD Teile

- CPU Cam Teile

- Computer Spindel Teile

- Lüfter Komponenten

- Umkehrkappen

trending_up Gesundheitswesen und Werkzeuge

Medizin & Gesundheitswesen & Power tools

- Minimalinvasive chirurgische Geräte

- Herzinstrumente

- Herzschrittmacher

- Dental Implantate

- Kleine Hebel

- Kleine Gehäuse

- Kleine Scharniere

- Kleine Platten

- Pleuel, Schubstangen, Stoppstangen

- Zahnräder und Stirnräder

- Schlitten und Schrauben

- Schaltplatten

Automotive MIM Anwendungsfelder

MIM-Produkte werden an vielen Stellen in Kraftfahrzeugen eingesetzt

Primär- und Sekundärhebel, Gehäuse und andere Hebeltypen sind typische Komponenten des Ventilsystems.

MIM Technologie wird verwendet für Motor-Turbolader Turbinenventile und -räder und Einstellringe in MIM-Technologie.

Das FIP- und Düsensystem enthält viele MIM-Teile (Injektor- und Dichtungssitze, unterer und oberer Anker, Polostück, IV-Scheibe, OCV-Sitz, Dichtungsstopfen, Flügel, Kolben, Prüfplatten, OCV-Anschlag, Scheibenprüfplatte).

Bei Sitzsystemen und Sicherheitsgurtsystemen sind Scharniere und Platten, Sperrklinken, Pleuel, Sitzsteuerungen mit Ventilplatten und Ventilfedern typische MIM-Teile.

Für das Lenksystem werden normalerweise Verriegelungsbolzen und Verriegelungskappen durch MIM-Technologie hergestellt.

Für Karosserie- und Fahrwerk fertigt man Stirnräder, Schlitten und Schrauben, Rücklaufkappen, Schubstangen und Schaltführungsplatten in MIM-Technologie.

Es gibt viele Anwendungsfälle für die Fahrzeuginnenausstattungen, wie Geschwindigkeitsregulierungsstangen, Blöcke, Anschlagstangen, Kernstein-Sol-Hebel, Verriegelungsnaben und andere Verriegelungsmechanismen, Magnetkern-Stonel SOL und Daumenräder.

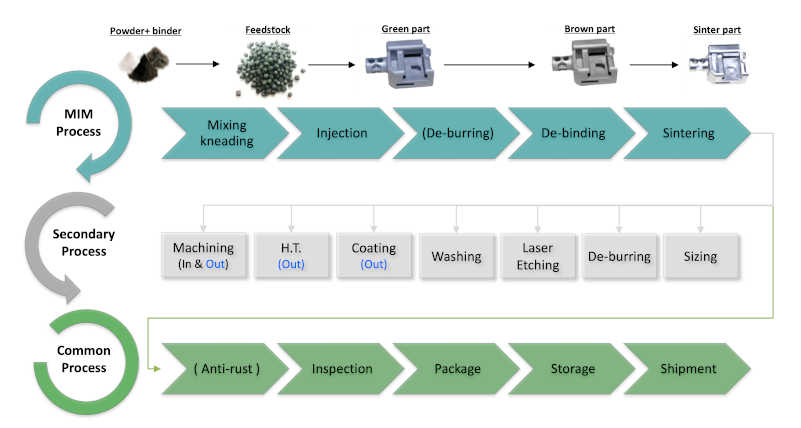

Metall Spritzgießen (MIM) Prozess Schritte

Metall Spritzgießen

Prozess Flussdiagramm

Metall Spritzgießen Characteristiken

Das Metallspritzgießen, manchmal auch Pulverspritzgießen genannt, ist ein mehrstufiges Verfahren, bei dem ein Pulver mit Bindemittel gemischt wird, um ein Ausgangsmaterial zu bilden, das in den Formhohlraum eingespritzt wird, wodurch sich ein erstes Formteil, den sogenannten Grünling bildet.

Der sogenannte Brauteil entsteht durch den Entbindungsprozess, bei dem das gesamte Bindemittel aus dem Formteil entfernt wird.

Der finale Sinterprozess ist für die Entstehung der endgültigen Materialattribute verantwortlich.

Insbesondere für Geräte und Ausrüstungen im Bereich des Gesundheitswesens können medizinische Anforderungen an eine minimale Porosität und eine hohe Teilesauberkeit gewährleistet werden.

Das Metallspritzgießen (MIM) ist ein Net-Shape Prozess. Daraus ergeben sich große Freiheiten für eine konstruktive Gestaltung von Bauteilen, die am Ende auch alle erforderlichen Festigkeitswerte aufweisen.

Dies gilt auch für Anforderungen an die Teiledichte, da große Porisitäten unter der Oberfläche, von denen häufig ausgegangen wird, durch unterschiedliche Prozessschritte im MIM-Prozess verhindert werden können.

Im Vergleich zu Gussteilen mit anschließender CNC-Bearbeitung kann der MIM-Prozess erhebliche Kostenvorteile erzielen.

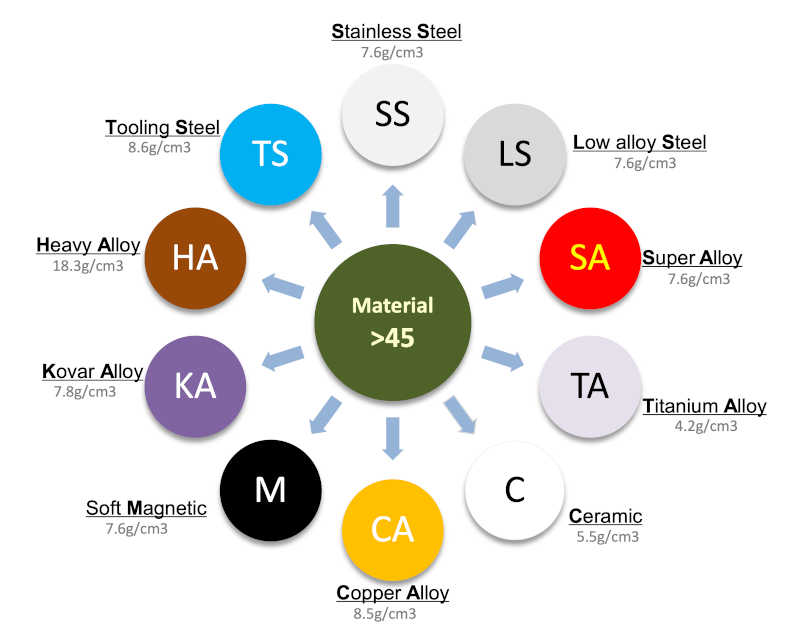

In den letzten Jahren haben sich die Rohstoffe für den MIM-Prozess weiter verbessert. Viele Teileigenschaften können mit unterschiedlichen Legierungsvarianten sehr gezielt erreicht werden.

Metall Spritzgießen

Material Zusammensetzung

MIM Rohstoffmaschine

Vorbereitung des Rohmaterials für das Spritzgießen

Metallpulver in einer Legierungszusammensetzung wird mit einem speziellen Bindemittel gemischt und bildet so den Rohstoff für das MIM-Verfahren

MIM Spritzgieß Maschine

Der Formungsprozess im Metall Spritzgießen

Das Ausgangsmaterial wird in verflüssigter Form (normalerweise bei erhöhter Temperatur) in eine geschlossene Form eingespritzt, wo es die Form (den Hohlraum) vollständig ausfüllt und dann durch gezielte Temperaturregelung verfestigt.

MIM Ofen für die Bindemittelentfernung

Nach Abschluss der Formgebung muss das Bindemittel entfernt werden.

Nachdem der Grünling aus der Spritzgießmaschine entfernt wurde, wird das Bindemittel in einem zweistufigen Prozess, dem Entbinden, wieder entfernt. Es entsteht eine rein metallische oder keramische Komponente.

MIM Vakuumofen

Vakuumöfen ermöglichen eine hervorragende Kontrolle von Prozessen der Binder Entfernung und von Sintervorgängen.

Der nach dem Entbinden verbleibende poröse Formkörper, der jetzt als Braunteil bezeichnet wird, wird durch Sintern bei hoher Temperatur zu einem Bauteil mit seinen endgültigen geometrischen und mechanischen Eigenschaften fertig gestellt.

MIM Durchlaufofen

Durchlauföfen bieten gegenüber Kammer- oder Chargenöfen entscheidende Vorteile

Für die MIM-Produktion ist es wichtig zu wissen, dass die Teile beim Restentbinden und Sintern sehr empfindlich auf Vibrationen reagieren. Teile oder Ladeboote müssen daher vibrationsarm arbeiten.

MIM CNC-Bearbeitungs-Zentren

Gewährleistung der finalen Toleranzen

In bestimmten Fällen reichen die Toleranzen und Oberflächengenauigkeiten, die mit dem MIM-Verfahren erreicht werden können, nicht aus, und es muss eine CNC-Nachbearbeitung durchgeführt werden.